日本酒発酵の温度管理にIoT活用で

杜氏や蔵人の作業効率化と品質安定の実現へ

秋田酒類製造株式会社

製造部

倍賞 弘平

さん

秋田酒類製造株式会社(外部サイトに移動)

秋田の地酒・高清水を製造販売する「秋田酒類製造株式会社」。東北トップクラスの生産量を誇り、新商品を続々と発売しています。精力的な活動の一方で、杜氏の作業負担や蔵人の高齢化など酒造りの将来性を不安視していた同社。解決の糸口として自社でのシステム開発を積極的に進めてきた倍賞さんが、思いを話してくれました。

IoTにより遠隔でのデータ管理を可能に

- 導入したデジタル技術の概要を教えてください。

- 日本酒を造る過程において、「温度」や「分析値」を確認することは大変重要です。そのため、まずはお酒の元となるもろみが入ったタンクにセンサーを取り付け、発酵中の日本酒のアルコール分などを推算するシステムを開発しました。

また、発酵タンクの温度などを定期的に取得し、そのデータを遠隔で閲覧できるシステムを、2021年10月の酒造りから導入しました。 - 導入した経緯は。

-

「アルコール分などの分析値を自動で取得する日本酒の発酵タンクをつくりたい」という、上司の興味から始まったんです。導入を検討していたところ、ご縁があって秋田県産業技術センターからIoT技術のご紹介をいただき、発酵タンクのデータ取得に取り組んできました。2018年から順を追ってシステムを構築し、今年で4年目になります。

重量を計るセンサーと糖度を計るセンサーを使って、アルコール分などを推計。

- 導入にあたり、どんな課題がありましたか。

- データ収集やセキュリティなど情報通信に関する知識保有者が少ないことと、工場内にネットワークが整備されておらず、取得データを送る術がないことが課題でした。

- ネットワークの整備にかなり費用がかかったのでは。

-

倍賞さんと連携を密にしながらシステム開発に取り組んできた、秋田県産業技術センターの伊藤亮さん(写真左)。

2018年、2019年の試験運用では、秋田県産業技術センターのサポートにより、データの見える化を進めたのですが、その時に補助金を紹介していただき、2020年にはそちらを活用して本格的にネットワークを整備しました。

伊藤:スモールスタートして、投資する効果があるのかどうかを見て判断したということですよね。1年目、2年目の運用で、上層部にシステム導入の効果をある程度理解していただけたというのは大きいと思います。

そうですね。デジタル技術を使うという時代の流れもあり、お金はかかるけれどネットワークの整備が必要だろうということで、かなりスムーズに進めることができました。

リアルタイムの発酵経過確認で作業負担を軽減

- IoT技術の導入時に工夫された点や、御社ならではの取り組みは。

-

パソコンを保持していない蔵人が多いため、もろみの管理データは各自所有しているスマートフォンで見られるようにしたり、タンクの温度センサーなどは既存の設備をそのまま利用するなど、デジタル技術の導入で現場の作業が増えないよう心がけました。

今では全タンクから温度データが取得可能になった(写真は酒母室)。

- 導入してみていかがですか。

-

麹づくりや発酵タンクの経過を瞬時に確認できるようになり、温度を目視するための現場への移動や記録など、蔵人の負担が減っています。本社蔵は事務所と工場間の移動に4、5分を要しまして、さらに工場での帽子や靴カバーなどの脱着、エレベータ移動とさまざまな負担を強いていました。それが10分おきにデータが見られ、タンクの状態が手元のスマートフォンでわかりますので、気になった時に確認をして、何か変だと思ったらすぐ現場へ行けるような体制がとれました。

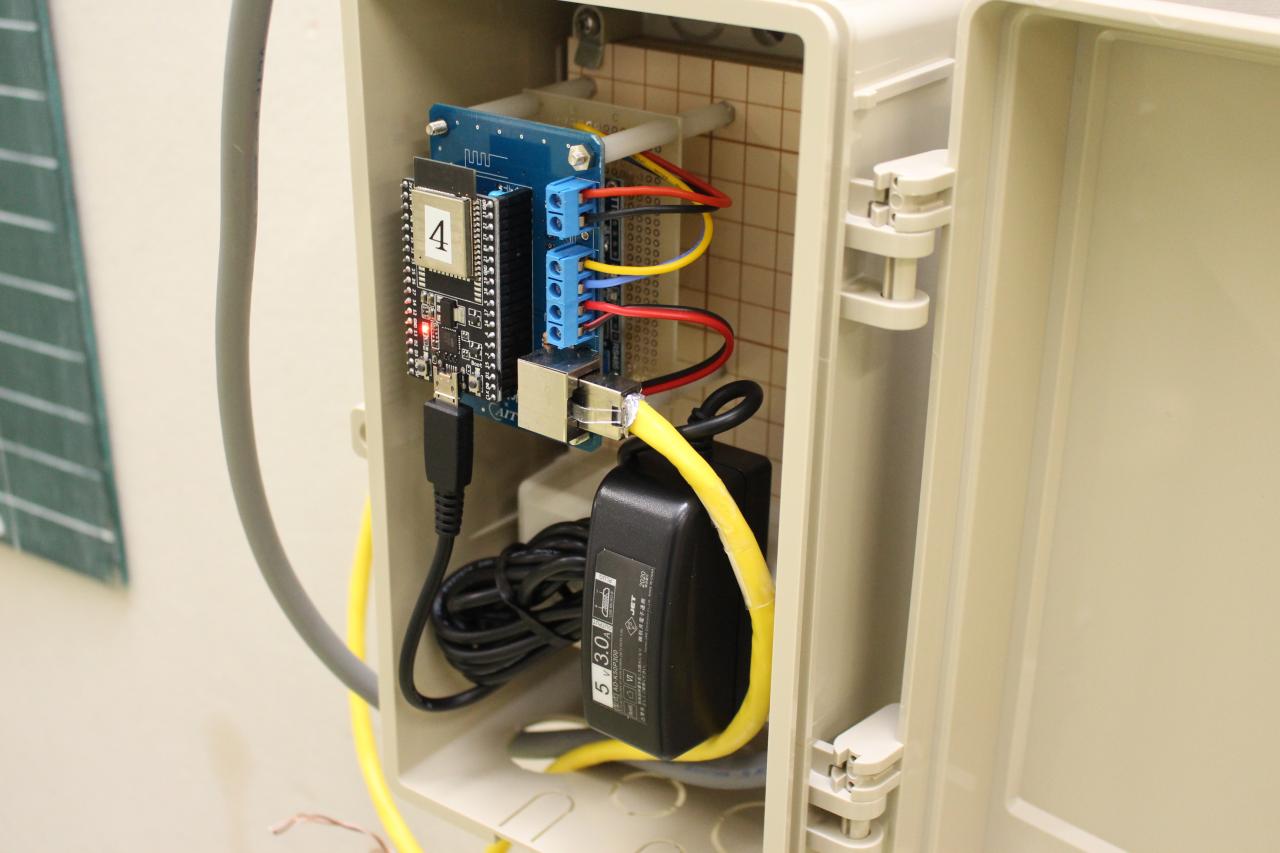

温度データなどはWi-Fiで社内のネットワークに送信している。

また、発酵中の日本酒のアルコール度数などを予測するシステムを試験導入中ですが、本格導入できれば、分析の回数をこれまでの半分に減らすことができ、作業の効率化が期待されます。 - システム導入で作業が楽になりましたね

-

お酒は微生物相手の生き物ですから、五感で得られる情報は大事で、やはり現場での確認が重要です。それに、気候に伴って原料である酒米の特徴も毎年変わるため、酒造りは人の感覚、人ありきで行うのがすごく理にかなっていると言えます。そのため、導入システムはこれまでの作業を補助するものとして有効と考えています。

伊藤:この取り組みは、今よりは未来に向けての取り組みなのかな、と。杜氏や蔵人が経験と勘で造っているとなれば、若い世代がそこに入りづらいということもあると思いますが、ゼロからのスタートでも、データがあれば参考にして酒造りができますよね。

はい。蔵人さんの平均年齢は約60歳。30年、40年の経験を持つ方が多かったのですが、作業負担の面で今後はそうもいかないと思っています。

可視化で長年の経験と勘の答え合わせが可能に

- 現在、導入時に期待していた効果は得られていますか。

-

期待以上の効果が得られていると考えています。システムの導入で、発酵タンクの温度は10分おきの詳細なグラフになりました。「温めすぎた」や「冷やしすぎた」とか、例えば「13度」でも、下がってきた13度なのか、上がってきた13度なのか、その間に変化があったのかまで数値に表れます。「たぶんこの時間になったらこのくらい冷える」、「明日はこうなっているだろう」と予想していたことや、長年の経験や勘との答え合わせができる感覚に近いのかなと。細やかな温度管理ができると品質の安定にもつながりますし、品質を良くすることが最終的に利益につながると考えています。

秋田県産業技術センターのサポートの下、システムを内製化することができました。今後は継続的に自社で発展していけると確信しているところです。 - デジタル技術を活用して、今後はどんな展開を考えていますか。

- 毎年500枚近く手書きしている発酵経過の表をデジタル化し、事務作業の効率化につなげたいと考えています。杜氏や蔵人の意見を収集し、発酵管理により役立つようにデータを活用したいです。

また、収集したデータを用いて、日本酒の発酵管理の予測ができるシステムを活用することで、分析作業の効率化や日本酒の品質向上につなげていきたいと考えています。 - デジタル技術の活用を検討している事業者様へ、メッセージをお願いします。

- IoTやICTはデータや個数などを管理する業務には最適です。アイデア次第で現場の効率化につながります。現在はクラウドサービスなども充実しているため導入も容易です。営業と生産を兼ねる経営者や、業務が多岐にわたる担当者には特に効果的と思います。

取組の様子を動画で見る

秋田酒類製造株式会社の取組の様子は、動画でもご覧いただけます。

(以下の画像をクリックするとYouTubeに遷移します。)

システム導入を支援した方からのメッセージ

秋田県産業技術センター

電子光応用開発部

伊藤亮さん

大規模な食品製造業の技術支援は初めてでしたので、理論的なところと現実とは異なり、試行錯誤の繰り返しでした。同社はデジタルに関する知識や技術がゼロの状態からのスタートだったため、週に何度も話し合い、アドバイスをしながら技術的なことを少しずつ移管していきました。スモールスタートしたことは、良い方向で発展できた秘訣だったと思います。

秋田県産業技術センター(外部サイトに移動)

実際に活用した支援制度(補助金など)

- あきた中小企業みらい応援ファンド事業費助成金(あきた企業活性化センター)

- リモートワーク環境整備事業費補助金(県デジタルイノベーション戦略室)

- フロンティア補助金(国税庁)