工程管理システムとセルフBIツール

によるデータ一元管理と

デジタルデータ活用人材育成

(データマネージャー育成)

秋田エプソン株式会社

生産技術部 効率化推進グループ

さん

秋田エプソン株式会社(外部サイトに移動)

インクジェットプリンター用ヘッドの組立及び部品製造や、ウオッチムーブメントの製造及び完成組立を手がけ、国内製造の重要拠点として成長してきた「秋田エプソン株式会社」。人口減少が進む秋田県の製造業で、地方としてのDXの在り方を模索しています。会社全体の情報を連携させ、情報通信技術を利用した組織間連携と事業の効率化を目指す効率化推進グループのDXとは。

断片化や個別最適化されていた社内データの共有化と、データ一元管理の仕組みを構築

- 導入したデジタル技術について教えてください。

- 大きくは4つに分類されます。

1.工程管理システムと、システム内の生産情報が納められたデータベース

2.データベースを含む、多種多様なデータソースにアクセスが可能なETLツール

3.データソースから抽出したデータを自動表計算・可視化・統計分析を行うセルフBIツール

4.生産現場において、生産装置のアラートを知らせるセンサー/ロガー/スマートウォッチ

以上の4つに加え、データ格納と加工および可視化表現、さらには生産現場で直接活躍するIoTツールを導入しました。 - 導入したきっかけは何だったのでしょう。

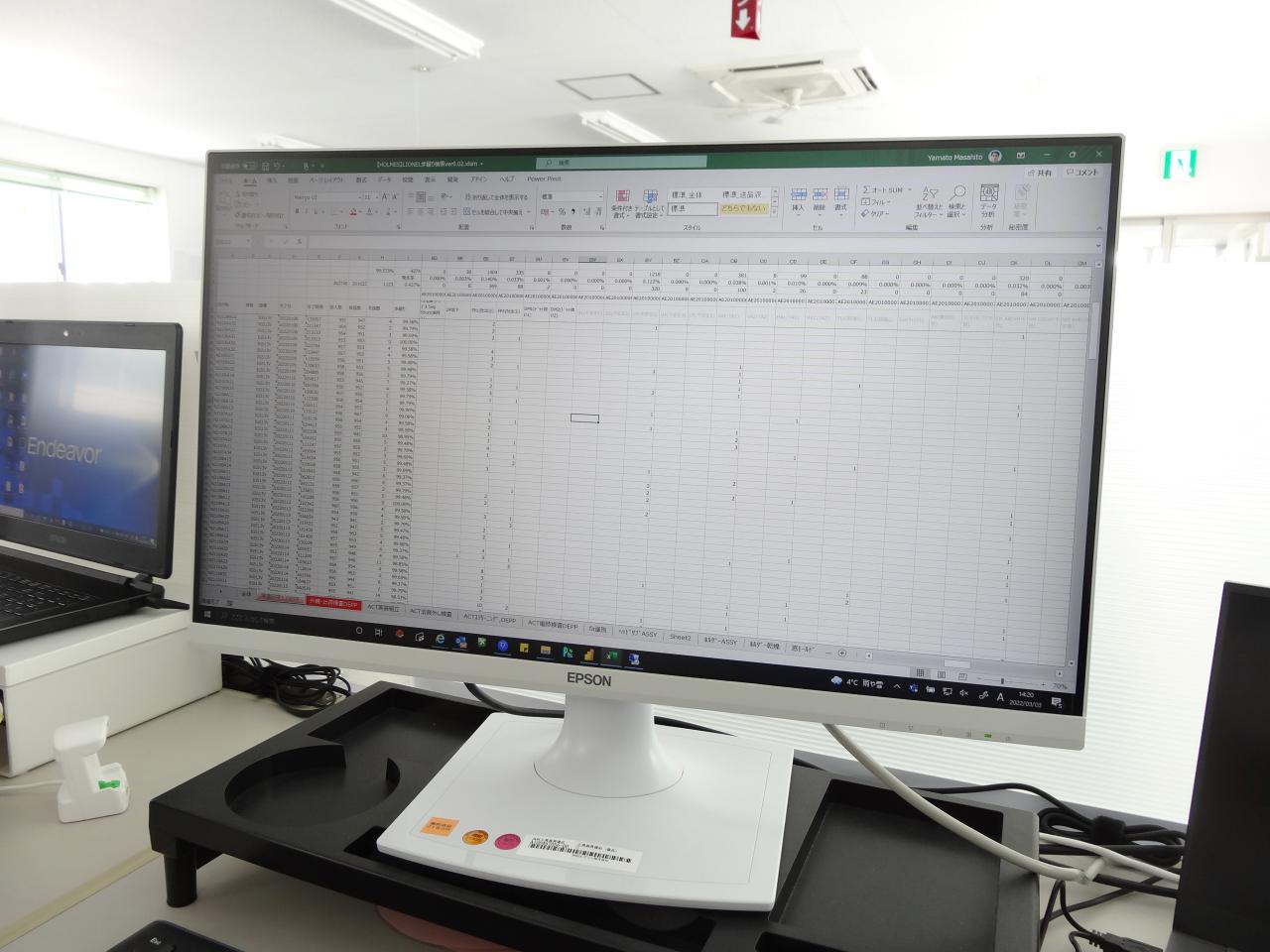

- 朝一番の品質チェックや生産工程での不具合発生時など、業務を行う中で数値データを使用しますが、基本的にすべてExcelを使用して集計を行っていました。数値が表形式で出力されるのですが、可視化されていないため変化点に気付くことができず、何が起きているかもピンと来ない。

また、生産装置で不良や異常の発生を検出した場合は現場へ駆け込み、装置から外部メモリを用いて可動データを抜き取ってからデータ分析・異常分析を行う必要があり、非常に手間がかかっていました。

さらには、担当者ごとにExcelでデータ加工・集計・調査を行うため、人によって最終結果が異なっていることもしばしば発生していました。このような状況から、同じデータソースからは同じ結果を導出し、全社で共有化することを目指して一元管理データベース製作に着手しました。 -

.jpg)

これまで、データを扱うファイルはすべてExcel。グラフも手作りしていたため、データの検索や情報更新履歴の把握など品質情報の管理に苦労していたという。

- 4つの改善は一度に推し進めたのですか。

- まず、社内にあるデジタル化されたデータというものを洗い出すところから開始しています。調べていくと、システム間で連携を取っておらず、単体運用されているデータベースが浮かび上がってきました。同時に、可視化を共有するためのダッシュボードシステムも導入されていたのですが…システム間連携を取った形で可視化グラフ化がされていませんでした。

ならば、連携が取れていないデータベースのデータを連結・集約・加工した上で、新たに一元管理トレーサビリティデータベースを作るべきだという結論に至っています。 - 導入の際は、どなたかにアドバイスを求めたのでしょうか。

- データベース構築に関しては、社内でシステム開発を行っている仲間やSE経験のある諸先輩の力を借りつつ、実現したい内容を独学で習得しながら立ち上げを進めました。通例に縛られずアイデア重視で進めています。ETLツールや可視化分析用のBIツールの選定などは、自分で試用版ソフトウェアを触り、機能確認を行って選定しています。ITエンジニアの専売特許であった技術を、自分も含めた素人や現場作業者も気軽に触れるよう意識して構築しています。

一元管理と迅速な状況把握に大きなメリット

- デジタル技術を活用してみていかがですか。

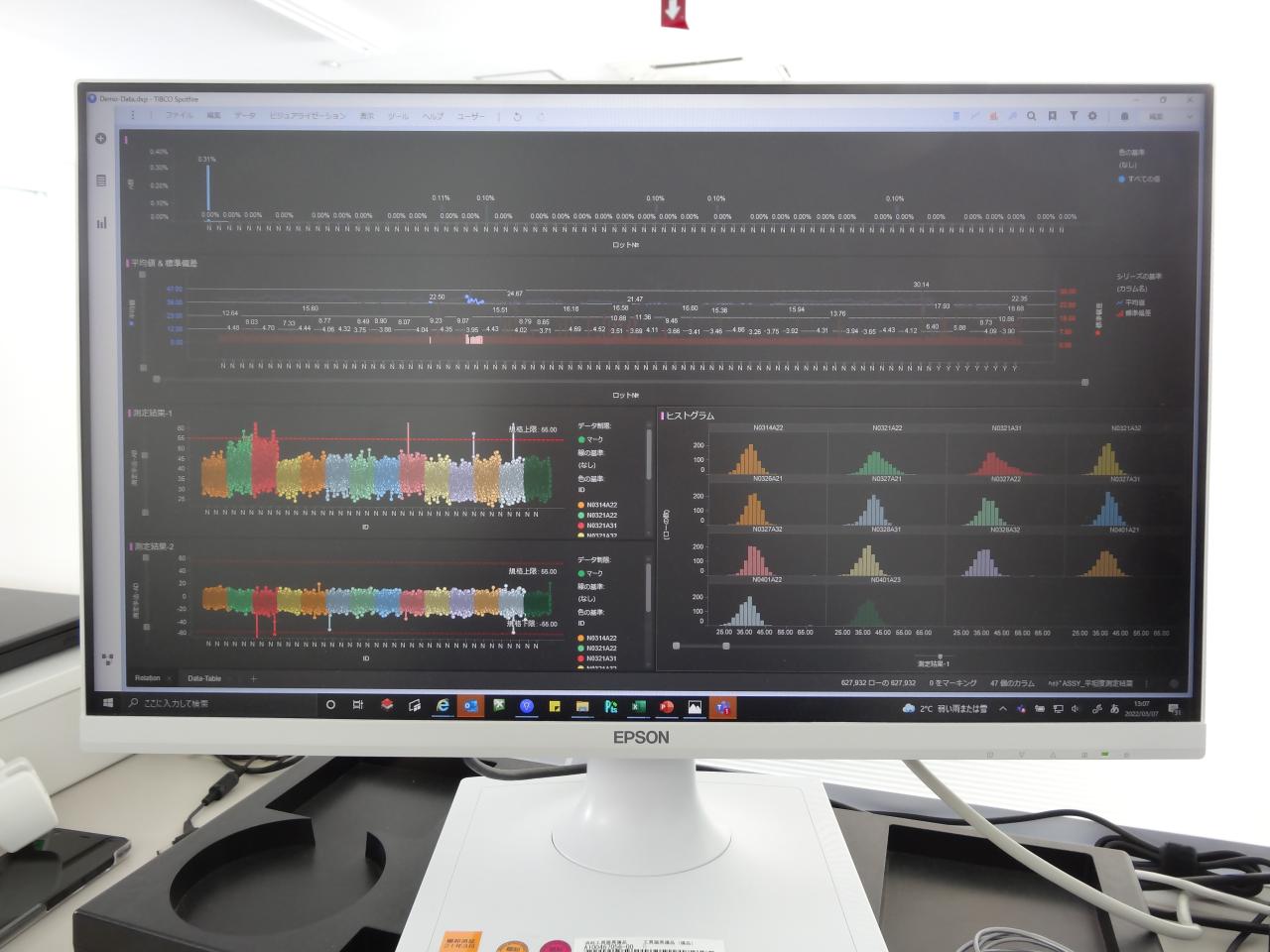

- 生産実績確認や品質変動の時系列チェックなどを例に挙げると、これまでは生数字からExcelで都度グラフを作成し可視化を行う状態だったのですが…現在では、すでに加工された生数字をセルフBIツールで読み込むだけですので、1Clickで見ることができるようになっています。感度の高い仲間には、時間を有効に使えると非常に好評です。私たちが休日のタイミングや深夜でもデータが最新版に更新されるため、集計作業の属人化を防止する効果もあります。

セルフBIツールによる、品質情報の可視化モニター。300万件以上のレコードが1画面に表示され、品質に影響を与えた変化点の抽出や時系列傾向管理を行う。ミーティングでも組織間の情報共有化ツールとして扱うことができる。

- 導入時に期待していた効果は得られていますか。

-

生産現場での装置点検もタブレットPCを使用して実施。データは一元管理データベースと連結も可能。

期待値に対して50%程度の効果が得られていると考えています。2020年8月に工程管理システムをリリースしてから、格納されているデータをどう利活用するのかを課題として模索しながら急ピッチで今回のデータ管理一元化の取り組みを進めてきました。特にデータの共有化は、ルーチンワークの属人化に対して効果が高く、効率化に大きく貢献しています。ITやDX関連技術は水平展開もしやすいので、さらに効果が期待できます。

人材育成を進めるとともに、スマート工場の実現を目指す

- データ分析ができる人材の育成も進めているようですね。

-

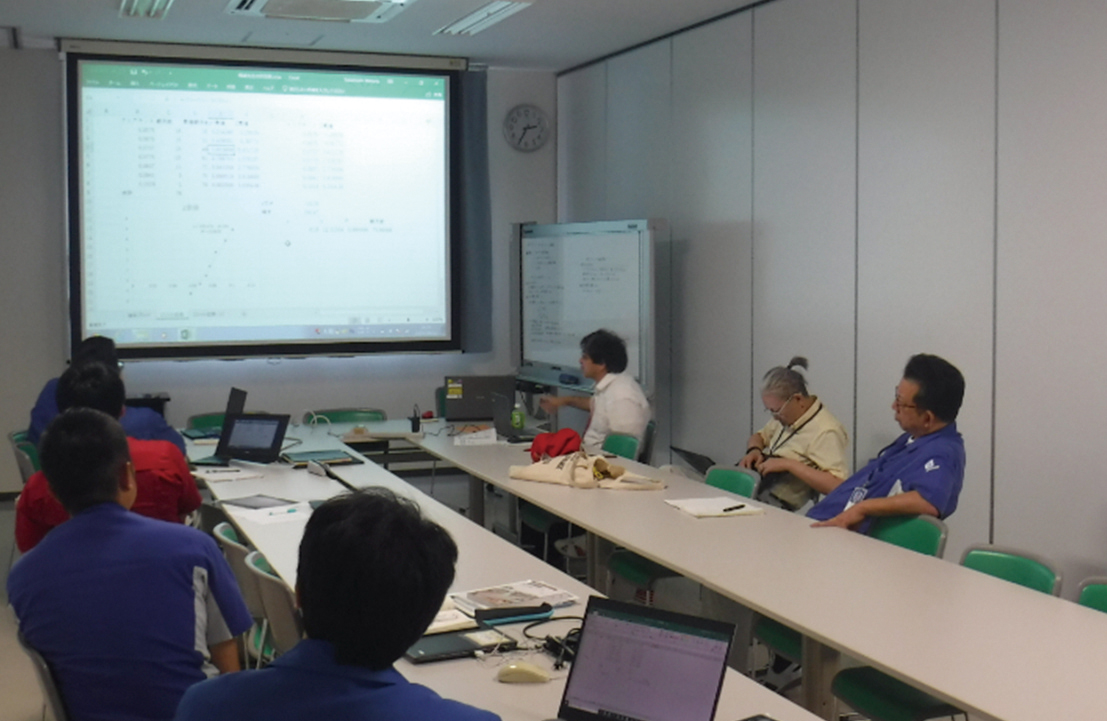

月1回/通年、技術部門を中心に15人ほどの社員が受けているデータマネージャー育成研修の様子。

当社は産学連携の一環として、秋田県立大学と連携し、統計学の知識を習得するためのデータマネージャー研修を行っています。データに戦略的な価値を見い出し、目標設定とそれを達成するために必要な施策を考えられる人材を育成するプログラムで、データ活用の推進役になってもらいたいと実施しているものです。数字で表されたデータと、扱うための統計知識を鍛え、時流とともに次々と増える新しいデータソースを、生産性向上のために積極的に利用していく土壌を作っていきたいと思います。 - デジタル技術を活用して、今後はどんな展開を予定していますか。

- 主に4つの展開を考えています。

1.データ一元管理データベースの拡大、全製品情報をデータベース化

2.デジタルの領域におけるルーチンワークの自動処理と省人化

3.3Dモデリングによる工場の3D化とインフラに対するデータ活用

4.3つ目と関連しますが、AR拡張現実やVRの生産活動利用

工場運営のすべての要素において、デジタル技術を活用していきたいと考えています。 - デジタル技術の活用を検討している事業者様へ、メッセージをお願いします。

- 製造業は、お客様の要求に応えながら利益を追求することが必須です。そのためには、QCD(品質・コスト・納期)を追求する必要があります。ルーチンワークの自動化を進めながら業務プロセスを変え、アイデア・付加価値創出のためDXを推進したいというのが当社の考えです。

プラスして、DXの本来の形として企業経営の新たな可能性も模索していけるジャンルだとも捉えています。同じように取り組む企業様がいらっしゃれば、我々や県の有識者(秋田デジタルイノベーション推進コンソーシアム、秋田県産業技術センター、大学など)へぜひ相談してみてください。自分たちが何をやりたくて何を実現したいのか、そのビジョンを明確にするところが重要だと考えています。

工程管理システムの構築運用メンバー。一元管理データベース構想の発案は、右写真の大和さん。