IoTを活用して製造ラインの可動状況を把握

データ分析による改善活動で生産性を向上

株式会社タニタハウジングウェア

製造部 生産管理課

加藤 裕樹

さん

株式会社タニタハウジングウェア(外部サイトに移動)

グッドデザイン賞の受賞実績を持つほどの優れたデザインと品質の高さを誇る金属雨といをはじめ、屋根材、外壁材で知られる「株式会社タニタハウジングウェア」。大仙市に構える秋田工場では、全国販売量の約70%にあたる商品の生産を行っています。金属を加工するためのさまざまな工作機械を使う製造ラインにおいて、さらなる生産性の向上を目指すためにIoTの活用を始めました。導入にあたるプロジェクトリーダーを務め、データ解析の責任者でもある加藤さんにお話を伺いました。

製造ラインの可動状況をIoTで可視化

- 導入したデジタル技術について教えてください。

- 製造工程において、機械の可動状況や停止要因を可視化するためのIoTを導入しました。

製造業では、設備の停止時間を短くし、設備の可動率を高めることが重要で、生産性向上のためには、停止要因を分析して、改善活動を進める必要があります。IoT導入により、現場の製造スタッフが1機に1台設置したタブレット端末を操作するだけで、管理者が現場にいなくても可動率や停止要因などの情報をリアルタイムで確認できるようにしました。 - 導入の経緯は。

-

秋田工場の展示コーナーでは、雨といなどの生産物を紹介している。工場内には大小合わせて200種類ほどの生産設備や工作機械があり、日々可動中。

感覚に頼らず、データに基づいた業務改善を進めるためです。

これまでは、製造スタッフの体感値で設備の停止時間などをカウントしていましたが、なぜ停止したのか、製造スタッフが何をしているのかという状況をデータとして見えるようにし、直接作業時間と間接作業時間の実態を把握することが必要と考えました。 - i Smart Technologies株式会社のiXacs(アイザックス) を導入したそうですね。

- 具体的にどう取り組んだら良いのか悩んでいた時に、自社開発したIoTを活用して成果を上げているi Smart Technologies株式会社を知り、工場見学をさせてもらいました。改善活動は、実際に業務にあたる現場スタッフの関わり方により成果が変わると思っていましたが、同社の取り組みは、単にシステムを導入するのではなく、現場スタッフと一緒に改善活動に取り組むものであり、当社にもフィットするように感じられたのが導入した理由です。

- 不安な面もあったそうですね。

- やはり費用面が一番のネックになり、費用対効果を考えるとなかなか踏み切ることができませんでしたが、県の事業を活用することで、当初の想定よりも安価に実施できることがわかり、スモールスタートにはなりましたが導入を進めることができました。

自動収集されたデータに基づく仕組みづくり

- デジタル技術を導入してみていかがですか。

-

IoTの活用により改善のために必要な可動状況などの情報を素早く手に入れられるようになり、改善への準備からデータの分析、そして実施までのサイクルが縮まったことが、最大のメリットだと実感しています。今までは現場スタッフの勘や経験に頼らざるを得ない部分が大きかったように思いますが、データに基づき、これまでの固定観念を覆すような考え方ができるようになったことをうれしく思います。

製造ライン可動中は、プレス機1台に1名のスタッフを配置。可動状況をタブレット端末を通じてクラウドへアップする。

- 現場スタッフたちの反応はいかがですか。

- 可動状況や作業の実施状況がデータ化されるので、最初は、現場スタッフが管理されているように感じ、抵抗感があったようでした。しかし、現場スタッフの感覚値とIoTで取得したデータが割と近かったことを共有したことで、徐々に抵抗感が少なくなったように感じます。

また、現場スタッフに前向きに取り組んでもらえるよう、現場スタッフ主体の「ラインストップミーティング」を実施しました。毎日10分でも良いので話し合う、前の日に発生したことをメンバーで共有するという取り組みです。大きな問題は管理側もすぐに気付きますが、日々起こる現場のささいな出来事には気付けないこともありますので、これが細かな業務改善につながっています。ミーティングを取りまとめるリーダーを若手に任せたこともあり、始めた頃は現場単位であっても情報共有が足りてなかったように思いますが、積み重ねることで以前よりも円滑になりました。このミーティングを重ねたことが当社ならではの強みであるように思っています。日々の積み重ねがとても重要であると改めて感じました。 - 想定していなかったメリットはありましたか。

-

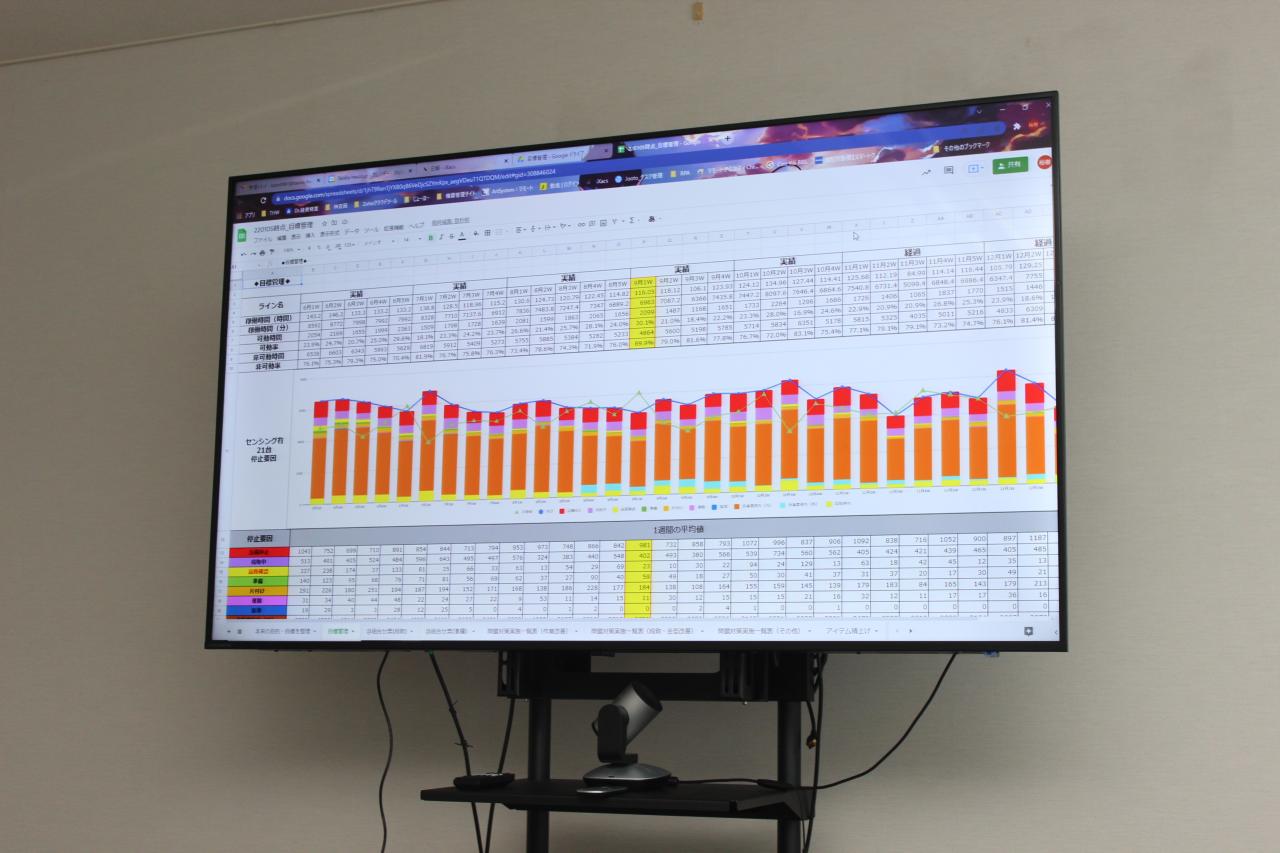

クラウドへアップされて集計されたデータを、加藤さんが加工して制作したグラフ。データに基づいた客観的な分析ができるようになった。

以前は「実際に設備がどれくらい動いているのか?」と可動率に囚われがちでしたが、実際に集計されたデータや分析結果から、停止している時間が思っていた以上に多く、停止要因も品質の異常・全型取り付け・片付け・運搬指導のためなどさまざまなものがあることがわかりました。IoTを導入して業務改善を図るにあたり、現場スタッフに聞いて初めてわかったことも多々あり、改めて現状を把握する良い機会になりました。

現場スタッフの立場になれば、業務のたびにタブレット端末で入力することは手間であり少なからず負担ではありますが、小さな問題であっても管理者側に知ってもらい、素早く対処してもらえるというメリットを感じてもらえたように思います。

収集したデータの利活用で業務改善を推進

- 現在、期待していた効果は得られていますか。

- 導入効果は計画の3割程度でしょうか。目標にはまだ達していませんが、それは単にIoTだけの問題ではなく基盤となる仕組みなど、当社の業務体制など複合的な要因があると思います。生産性向上という目標は変わりませんので、今後も取り組みを続けていくことにしています。

- 今後はどんな展開を予定していますか。

-

雨といの丸エルボ接着後に検査を行う様子。プレスに限らず、各工程に段階的にデジタル技術の導入を図っていく予定。

最終的には、原価改善までつながる仕組みにしなければならないと思っています。しかしながら、利益追求によって現場への負担が増えてしまわないような配慮など、継続にあたり考えることはさまざまあります。プレス機へのIoT活用から始まり、その仕組みや運用手段など、まだまだ上手く活用しきれているとは言い切れませんが、現場のスタッフたちと意見交換しながら、より効果を高めていければと思います。

また、少しでも改善の兆しが見えると、次は「もっとこうしたい」という欲も出てきます。導入後、社内からいろいろと意見が挙がっていますが、まだ対応できていないところもあります。このまま段階的にさまざまな部分にデジタル技術を導入し、デジタル化による業務改善を続けていこうと思っています。 - デジタル技術の活用を検討しているほかの事業者様へ、メッセージをお願いします。

- 私もまだまだ勉強が足りていないので偉そうなことは言えませんが、今回の導入を機にわからないなりにも一歩踏み出せたことは、弊社にとって大きな進歩だと思っています。「悩んでいるくらいなら、まずはやって失敗しよう」と改めて感じました。ぜひそういった事業者様が増えてくるとうれしいですね。

実際に活用した支援制度(補助金など)

- 製造業向けIoT導入実践事業(秋田県)