生産能力向上のため生産管理システムを刷新

売上アップと粗利改善を目指す

株式会社共進

代表取締役社長

齋藤 利浩

さん

株式会社共進(外部サイトに移動)

旧体制への疑問をきっかけに導入に踏み込む

- 導入したデジタル技術について教えてください。

-

今回導入したのは、多品種少量型製造業向けの生産管理システムです。以前から生産管理システムは使用しておりましたが、現在の好調な受注や今後の受注増加に対応していくためには、生産管理の統制や原価管理のための機能が不足していました。

-

今回のシステム入れ替えによって〈生産計画の作成〉〈工程・進捗・実績の管理〉〈原価の管理〉ができるようになり、工場の生産能力向上を目指す体制を整えることができました。

- 旧システムでの管理体制では、どのような課題があったのでしょうか?

-

〈生産計画の作成〉については、システム上で作成できる機能が無く、代わりに各加工工程のグループ長が当日加工分を一件ずつ仕分けして指示していましたが、膨大な時間がかかっていました。そもそも計画を作成していなかったため、計画通りに作業が進んでいるのかどうかも分からずにいたほか、製造課と生産管理課・営業課間での情報共有ができない体制でした。また、作業部門の負荷や作業量の「見える化」ができておらず、内製か外製の判断にも長い時間を割いていました。

加えて、〈工程・進捗・実績の管理〉を行っていたパソコンが作業場から離れた場所に一台しかなかったため、進捗状況を入力するための作業場との往復時間や、先にパソコンが使用されている場合の待ち時間など無駄な時間が発生していました。その無駄が原因で、作業完了後すぐにシステムに反映させない作業者もいたため、指示書が戻ってくるまで進捗状況が把握できず、進捗をリアルタイムに管理できていませんでした。

〈原価の管理〉については、ベテラン作業者が勘や経験に基づいて一個当たりの作業時間を想定し、原価計算に反映させていました。しかし、実際に作業する若手の作業者では、ベテランの見積もった時間を超えることや、反対に想定よりも早く終わることがあり、原価計算に使う標準時間を正しく把握できていませんでした。その結果、売値の見積りが最適かどうか、判断できませんでした。

- デジタル技術を導入したきっかけは何ですか。

-

「本当にこの時間で製造できているのか」「この見積もりは正しいのか」と疑問を持ったことがきっかけです。これからの半導体や電子部品の需要拡大を見据え、ここで一度自分たちの生産能力を明確にして今後の方針を見直す必要があると思い、システムの入れ替えに至りました。今期一年かけて、システムを中心とした体制づくりをすることが今の狙いです。

また、多品種少量生産の当社で扱う3万点の部品を、紙で管理するのはもはや不可能だと感じたことや、納期が迫ると残業が増えてしまう労働環境を改善したいと思ったこともきっかけとして挙げられます。会社の転機だと思って、取り組んでいます。

-

-

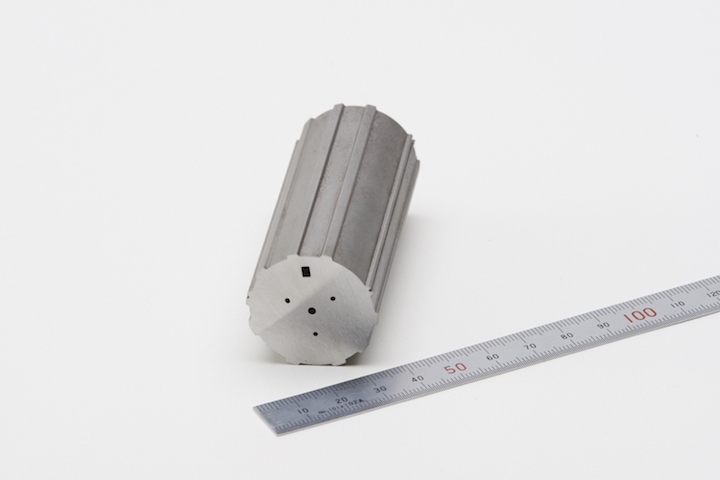

同社は微細加工や超薄物加工等の高度な部品から金型部品まで、あらゆる受注に対応可能

-

- 導入に当たり、何か課題はありましたか。

-

従来の方法に慣れているベテランからは「今さら変えるのか」と反発の声が上がりました。しかし、旧システムでは生産がうまく回っていなかったことは事実ですので、なんとか納得してもらえるよう、毎日やり取りを重ねました。その結果、現場のリーダーが腰を上げてくれたので、取り組むことができました。

-

正直に言うと、まだ完全に賛成を得られたわけではありませんが、今後徐々に慣れていくうちに「もっとこういう機能が欲しい」と要望を出し始めるのではないかと期待しています。

-

本稼働後の数週間で見えてきた改善の兆し

- 導入前との違いは感じていますか。

-

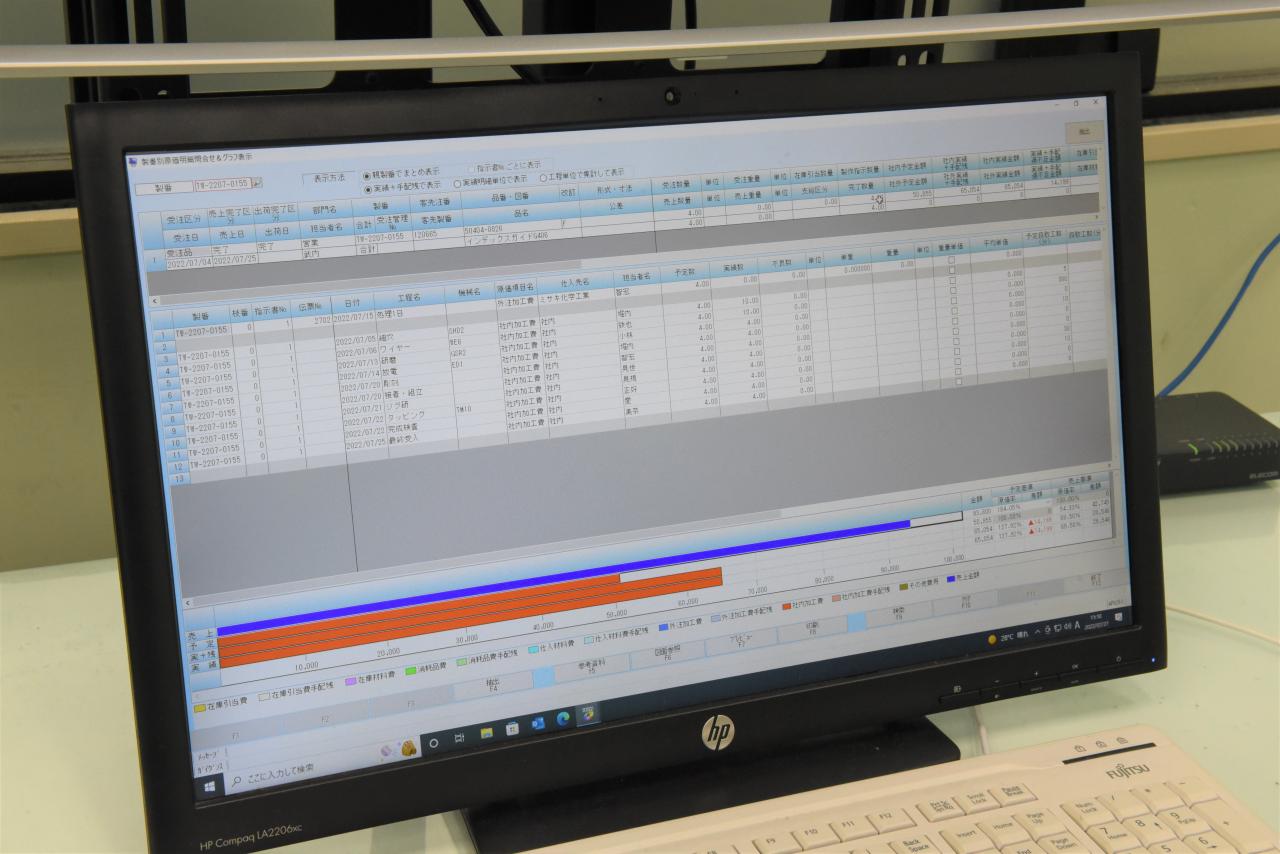

本稼働(2022年7月)から1ヶ月しか経っておらず、まだまだ取り組み始めたばかりですが、様々な場面で効果を感じています。まず、加工物毎にどの機械で何分作業するかというデータがシステム上に入っているため、加工物をシステムに入力すると自動で作業計画を組むことができます。最終的には調整する必要がありますが、一から予定を立てるよりも格段に楽になります。

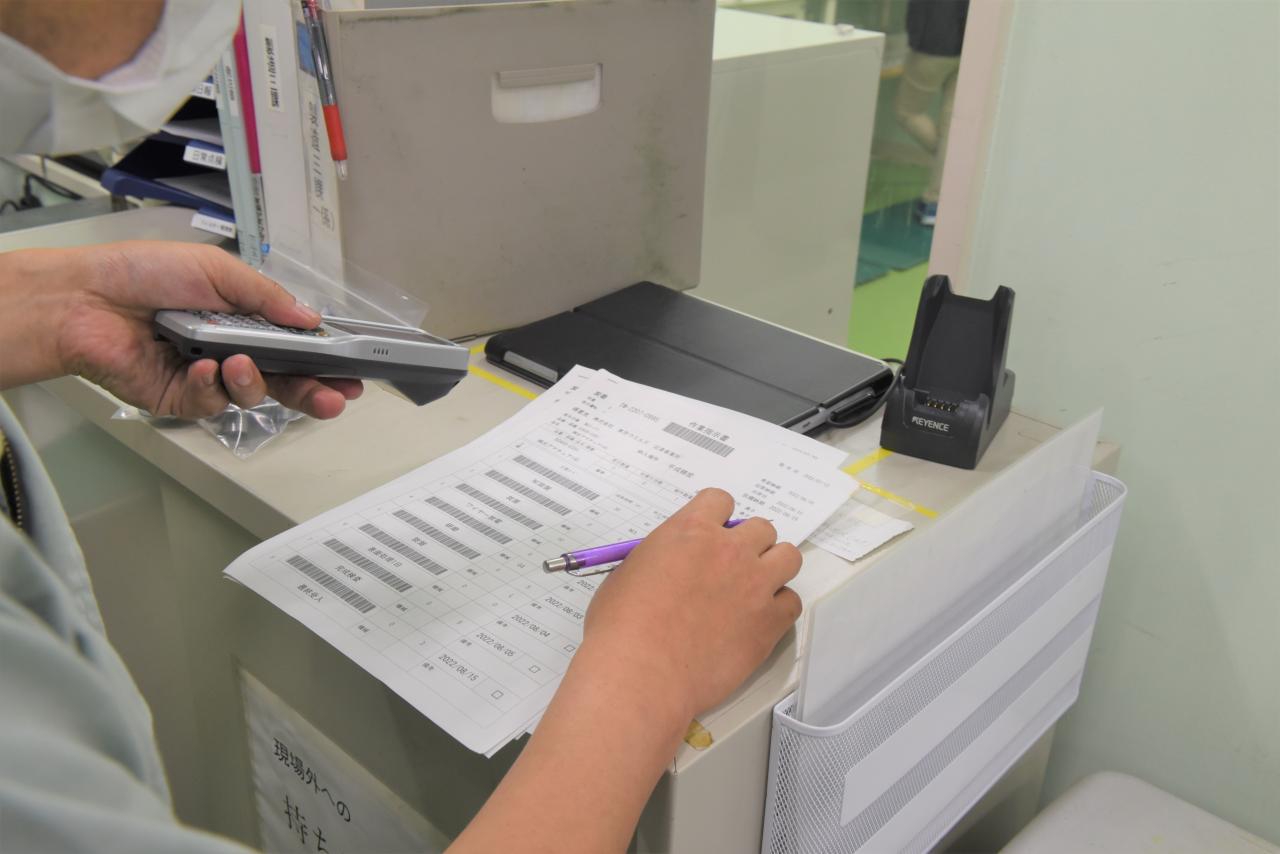

また、加工場ごとにハンディターミナルを設置したため、加工後現場ですぐに進捗状況を入力することが可能になり、進捗をリアルタイムに管理できるようになりました。進捗状況は各グループリーダーに配付したタブレットや、事務室にある大きなモニターで確認できるようになり、計画に対して遅れている場合は赤く色がつくなど、〈見える化〉されました。

さらに、生産計画と生産実績を比較できるので、見積もり金額が適正かどうか判断することができます。

-

- 現場スタッフの反応はいかがですか。

-

現場の改善に向け、士気が上がっているように感じています。〈現場での進捗確認〉は、ずっと現場スタッフから要望があったものです。それが実現したことで、新システムの導入効果がわかりやすく伝わったことが大きな理由だと思います。

-

現場は、若いスタッフが多いため、すでに慣れた様子でシステムやハンディターミナル・タブレットの操作をしています。

-

- 導入にあたって工夫された点は何ですか。

-

本稼働前の工夫としては、それまで旧システムで製造番号毎に管理していた図面のマスターデータを、3万件以上の中から必要・不必要を分類して新システムへ移す作業を行ったことです。また、あきた企業活性化センターの専門家派遣事業を活用して、自分たちに何が足りないかや無駄を改善するためのアドバイスをもらいました。改善のために取り組まなければならないことはたくさんありましたが、手始めとして、まずはこのシステムの導入に取り組んでいます。

また、稼働後の現段階では、急にシステムを切り替えて現場が混乱しないようにする工夫として、旧システムと新システムを平行して使っています。帳票の見た目や作業の方法が変わるので、それに慣れてもらうためです。今回導入したシステムは、自分たちである程度カスタマイズできるものなので、現場からシステムへの要望が出た場合や不具合にも対応することができます。

-

-

工程数によって10枚以上になることもあった帳票も、今は1枚のみになった

改善サイクルを確立し売上向上・粗利改善へ

- 今後はどんな展開を予定していますか。

-

まずは新システムを中心とした生産体制を今後一年かけて定着させます。そして、最終的に実現したいことは、〈標準原価の設定→生産計画業務の確立→計画と実績の再分析→改善〉というサイクルを回していくことです。そして、工場の生産性と管理能力を向上させ、売上アップと粗利改善を目指していきます。その後の展開としては、システムの機能をさらに使いこなしていきたいと考えています。蓄積したデータを分析したり、CADで作成した図面データとリンクさせたりする段階まで到達できたら理想的です。

-

そのためには、いかに作業中の出来事をデータとしてシステムに落とし込んでいくかが重要になります。機械が停止した際などは、過去の類似加工品の図面を保管場所から引っ張り出して、図面に手書きで書いてある停止要因を探すことがあります。原因を特定するために多くの時間を要していますので、その部分も新システムで改善していきたいと思っています。

-

- デジタル技術の活用を検討しているほかの事業者様へ、メッセージをお願いします。

-

自分たちにも言えることですが、自発的にデジタル化に取り組もうと思わない限り、絶対にうまくいきません。経営者側が独りよがりに「これをやれ」と言ったところで、現場スタッフ本人たちにやる気が無ければ、宝の持ち腐れになってしまうと思います。いかに経営者側と現場側が一致団結して取り組むかが要となりますが、そこまでたどり着くには、多くの根気と体力が必要です。私も、何度現場に足を運んで話し合ったか分からないほどです。

今は、世の中で「DX」や「デジタル化」が注目されていて、「取り組まなきゃ」と思っている事業者はたくさんいるはずです。あとは自分たちのやる気次第ですので、今後の経営のために変化が必要だと思えるかどうかが重要だと思います。

また、デジタル化に必要なシステムやツールは、様々なものがリリースされているので、自分たちに合ったものを見つけられるかが肝心です。我々も、今回のシステムで二つ目の導入です。デジタル化の流れは早いので数年もすればまた新たなシステムが求められることもあると思いますが、アンテナを高く張って取り組んでいくことが求められると思います。

-

-

実際に活用した支援制度(補助金など)

- かがやく未来型中小企業応援補助金(製造業)