全製造工程の見える化を目的に図面管理・生産管理システムを導入

蓄積したデータを元に、最適な原価管理と製品製造手順の確立へ

MEP株式会社

代表取締役社長

大森富重

さん

MEP株式会社(外部サイトに移動)

MEP株式会社は、1968年に前身の佐藤製作所として創業以来、金属加工等の技術を中心に追求・継承してきた「もの造りのプロ集団」です。主に、精密板金部品、精密製缶部品を主製品として、材料手配から組立までの一貫生産を手がけています。

生産進捗や製造工数の見える化による生産性の向上等を目的とした、生産管理システム導入までの道のりを伺いました。

旧システムの体制をもとに、新しい生産管理システムを選定

- 導入したデジタル技術について教えてください。

-

当社は、多品種少量の金属加工の受注を行っています。製造物の多様化が進む中で、生産性の向上や原価管理を目的に生産管理システムを導入し、6月より運用を開始しています。

従来の管理の仕方では、生産進捗や製造工数の把握は現場の感覚による判断が基準となっていて、製品ごとの作業時間等を管理するための日報登録作業はアナログ作業が多く作業負荷が大きいのが現状でした。

今回導入した生産管理システムでは、作業開始のタイミングで指示書に記載されたバーコードをスマートフォンで読み取ることで、自動でシステムへ製品の情報が登録され、作業開始から出荷までの進捗を簡単に登録することが可能になりました。

また、製品毎の工数や作業時間を正確なデータとして蓄積することが可能なため、蓄積されたデータを元に、工場のラインごとの稼働状況や原価管理を正確に行うことで、最適な業務の運営ができるものと期待しています。

- デジタル技術を導入したきっかけは何ですか。

-

新しい生産管理システム導入前にも、独自の生産管理システムを使用していましたが、受注状況しか見えずに得たい情報の半分も得られていない状況でした。また、作業開始から出荷までの製品データの登録も、限られた台数のPCに複数人で登録するため、不便さや手間がかかっていました。

その他にも生産進捗が見えないことが原因で、無駄な調整業務が発生してしまうこと、属人的な判断に頼ってしまう体制、生産能力を考えずに受注してしまうといった課題を改善するために、新しい生産管理システムの導入に至りました。

-

今回導入した生産管理システム 1番左の列では製品ごとの進捗がわかる

- 導入に当たり、何か課題はありましたか。

-

長期ビジョンとしてDX推進を掲げていましたが、デジタル技術に知見がなく、思うように進められずにいました。そこで、秋田県プロフェッショナル人材戦略拠点を通じて、デジタル技術に知見を持った外部人材を派遣していただき、工場のデジタル化に向けて助力していただいています。5月からプロ人材を含めた打ち合わせを定期的に実施し、DXによる目的の明確化や認識を整理しています。

また、当初は私も含めて社内全体でDXに対して「面倒」、「仕事が増えるだけ」といったマイナスのイメージが大きかったです。そのイメージの払拭に向けて、当社としての問題点や課題を抽出した上で、「じゃあここはDXが必要だよね」と社内全体で認識を合わせていきました。

環境面での課題がありましたが、少しずつ体制を整えることができ、これからの取り組みがとても楽しみです。

社内全体の意識を統一し、一丸となってDXを推進

- 導入に当たって工夫された点は何ですか。

-

DX推進室を設置して社内のDX推進への意識を合わせたこと、秋田県プロフェッショナル人材戦略拠点を通じて、デジタル技術に知見のある外部人材を派遣していただいたことです。

また、生産管理システム導入の際には、誰でも簡単に操作ができるシステムの導入を前提に、身近に触れる機会のあるスマートフォンによるバーコードの読み取りができるアマダ社製を選定しました。以前のシステムでは限られた台数のPCへ登録作業を行っていましたが、現在は全ての社員へスマートフォンを配布し、誰でも簡単に作業開始から出荷までの進捗を登録することが可能になりました。

- デジタル技術を導入して、現場からの反響はいかがでしょうか。

- 導入して間もないため、まだ現場の社員は新しいシステムを使いこなすために日々学んでいる状況です。各製品の進捗が可視化されることで、加工途中の製品を探す手間など、業務の細かい無駄が省かれて、組織としてより良い方向へ進んでいくものと期待の声が上がっています。

-

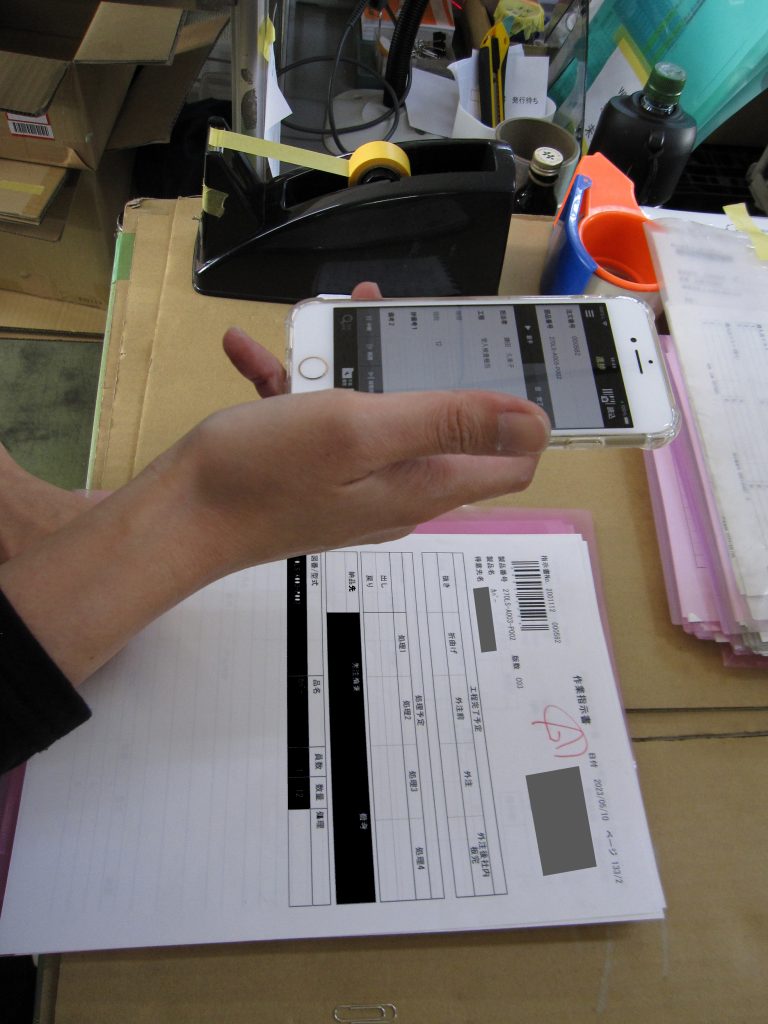

納品書のバーコードをスマートフォンで読み取り、だれでも簡単に出荷前の登録ができる

生産管理システムで蓄積したデータで、最適な業務体制へ

- これから期待している効果は何ですか。

- 生産管理システムが本格運用になれば、製品毎の工数、作業時間、原価などのデータが蓄積されます。そのデータを元に、最適な製品製造手順を導き出したいと考えています。また、営業戦略の指標としてもデータを活用し、稼働状況に合わせた最適な受注を行い、利益向上に繋げていきたいと思います。

- 今後はどんな展開を予定していますか。

-

6月より導入した生産管理システムは、3ヶ月かけて試行した後、本システムへ移行する予定です。今後は生産管理システム内の受注状況や製品の進捗状況が全社員へ可視化されるように、工場内に大きなモニターを複数台設置する予定です。

また、生産管理システム内で図面データの紐付けや、蓄積された製品毎の工数や作業時間のデータを元に、工場内の最適な人員の振り分けや原価管理を行い、収益性および生産性の向上を図りたいと考えています。

最終的には、自社だけに限らずに、蓄積したDXの知見を協力工場などへ展開したいと考えています。自社と協力工場が同じデータをシステム上で見ることで、受け渡しなどが楽になり、更なる生産性の向上に繋がると思います。そのほか、新しい観点が生まれて仕事の幅が増えるなど様々な相乗効果が見込めると考えています。

当社が経営方針などで大切にしている「お客様・ビジネスパートナー共に幸せになること」を目指し、協力工場含めて一緒に幸せになれるような仕組み作りに取り組んでいきたいと思います。

- デジタル技術の活用を検討しているほかの事業者様へ、メッセージをお願いします。

-

これからの5年で、世の中は劇的に変わるものと感じています。AI技術などの進化で、ものづくりに関わる生産現場だけでなく、企業全体における変化に対応する意識変革が必要だと考えます。

また、その意識や取組を自社だけではなく、協力会社などの周囲へ展開することが大切だと感じています。周囲を巻き込むことで、新たな繋がりが生まれ、更なる相乗効果が期待できると思います。更にその繋がりを広げていくことで、町や市が良くなり、秋田県が良くなっていく、DXはその可能性を秘めた取組だと思います。

-

工場内の様子