IoT導入により生産性向上を実現

複数部署からのメンバー選定が成功のカギ

北光金属工業株式会社

品質保証部 課長代理

飛澤 靖恵

さん

北光金属工業株式会社(外部サイトに移動)

1958年に創業し、上下水道部品をはじめ公共施設や高層ビル建設、耐震工事など幅広いニーズに応じた鋳鉄品(ちゅうてつひん)を製造している北光金属工業株式会社。秋田県産業技術センターと共に実施したIoT導入により生産性を向上させた取組と、導入に至るまでの道のりについてお話を伺いました。

効率的な生産設備の稼働を可能にするIoT導入

- 導入したデジタル技術について教えてください。

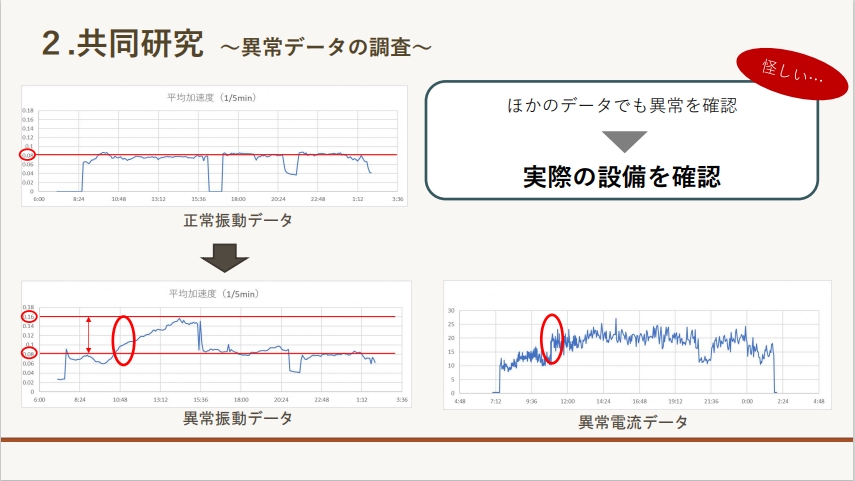

生産設備に振動と電流を計測するセンサーを設置し、異常値を計測した際にすぐアラートが作動する「生産設備監視IoTシステム」を秋田県産業技術センターと共同で構築・導入しました。

生産設備が故障等により停止する前の予兆を検知することができ、非稼働時間を利用して計画的に部品交換や設備のメンテナンスを行うことが可能です。これにより、突発的な生産ラインの停止による損失を未然に防ぐことができています。

スクリーンショット_18-6-2025_82313_.jpeg)

- システム導入前は、どのような課題があったのでしょうか。

生産設備の故障により、突発的に生産ラインが停止してしまうことが長年の課題でした。故障予防のためには定期的な部品交換が必要でしたが、交換タイミングの判断は過去の交換履歴やベテラン社員の経験・勘に頼っており、手間がかかるうえにノウハウが属人化してしまうことや、適切な時期での交換が徹底できていないことも問題でした。

そのほかにも、突発的に生産設備が停止してしまう場合、損傷が重傷化している傾向があり、修理に長時間を要するほか、修理担当者の時間外労働が発生してしまうこともありました。

-

-

複数部署からの意見を大切に、チームで進めたIoT導入

-

- 導入前との違いは感じていますか。

生産設備が停止してしまう前に、非稼働時間を利用して計画的に部品交換やメンテナンスを行うことが可能になり、故障率は以前と比較して半分以下にまで減少しました。

また、センサーで収集し分析されたデータにより、「すぐに修理が必要か」「まだ稼働を続けられるか」といった設備の状態も正確に判断できるようになり、効率的に生産ラインを稼働できるようになりました。計画的な部品交換やメンテナンスが可能になったことで、修理担当者の突発的な時間外労働が減り、負担が軽減されました。

さらに、常に振動している弊社の生産設備では、部品のねじが緩むなどの不具合が発生しやすいのですが、これを一つずつ人の目でチェックするのは現実的に不可能でした。しかし、今ではセンサーがこのような小さな変化も検知できるようになり、安全性の向上にも繋がっています。

そのほかにも、必要な部品の交換時期を予測できるようになったことで、過剰な予備部品の保管が不要となり、省スペース化にも寄与しています。

- 導入に当たり、何か課題はありましたか。

数年前にIoT導入について検討していた際、一部署の社員のみで計画を進めてしまい、現場担当との情報共有がうまくいかず、運用に至らなかった経験がありました。また、社内にデジタル技術に詳しい人材がおらず、IoT導入やデータの収集・分析に関する知見が不足していることも大きな課題でした。

- 導入に当たって工夫された点は何ですか。

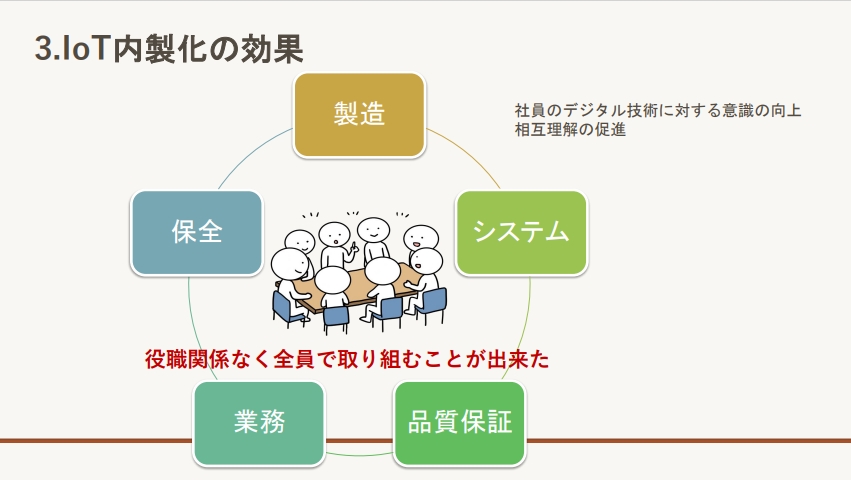

前回の失敗を教訓に、今回は複数の部署から役職にかかわらずフラットに意見を言い合えるメンバーを選定し、IoT導入のチームを編成しました。特に、チーム内の役職者が現場の意見を積極的に聞き入れる姿勢を大切にしていたことが、活発な意見交換につながったと思います。複数の部署からメンバーを選定したおかげで、会社全体でIoT導入に取り組むことができました。

また、社内にデジタル技術に詳しい人材がいなかったため、専門的な知識を持つ秋田県産業技術センターに共同研究を依頼しました。IoT機器の選定やシステム構築のための基礎プログラム作成など、秋田県産業技術センターの技術的なサポートを受けながら導入を進めました。

さらに、センサーの設置場所にも工夫しました。工場全体の稼働に最も影響があり、かつ故障履歴から部品交換時期が近いと予想される工程の2箇所を選定しました。これにより最も効果の大きい部分からデジタル化を進めることができました。

そのほかにも、ヒストグラムを作成し最頻値の変化の観察や、データの平均値や最大値を日ごとに可視化するなど、データの分析にも注力しました。

- 共同研究を行った秋田県産業技術センターの印象をお聞かせください。

-

蓄積された知見を生かし、更なる業務改善を

- 今後はどんな展開を予定していますか。

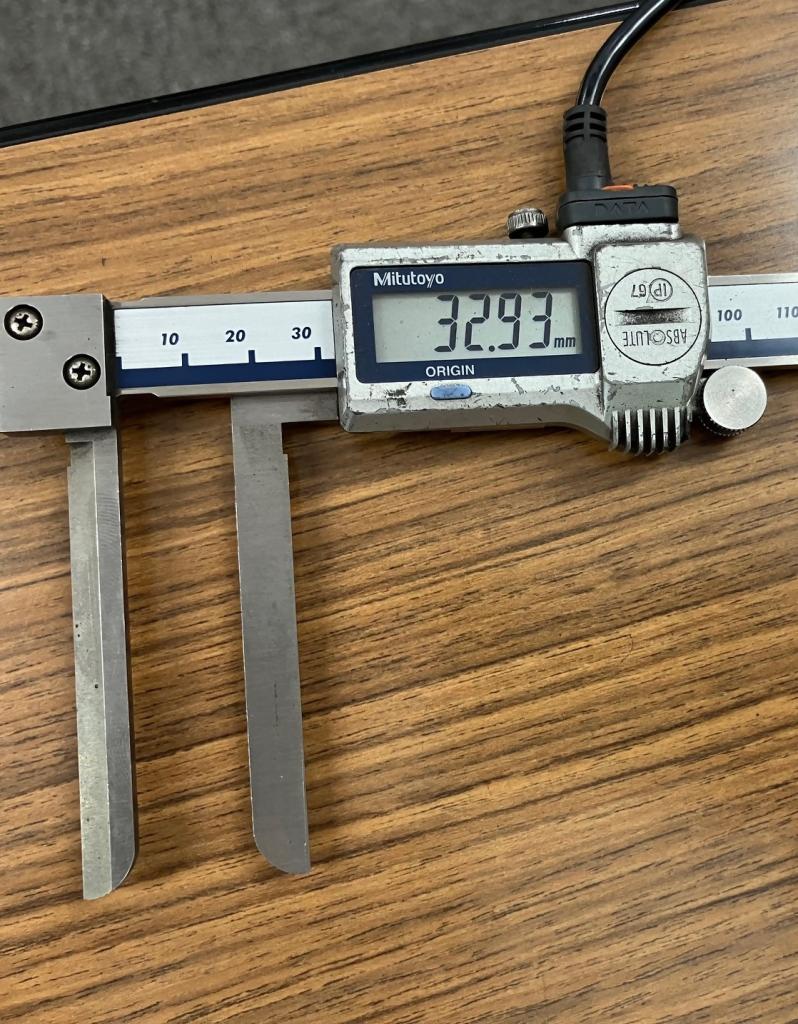

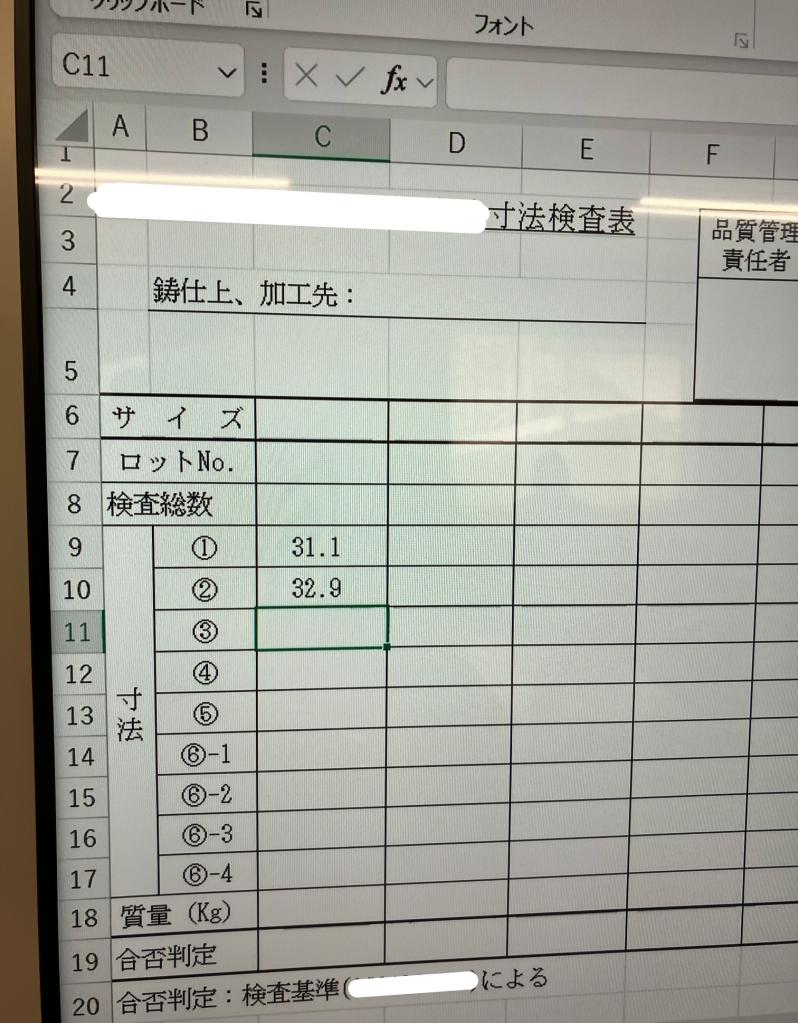

IoT導入をきっかけに、社内ではデジタル技術を活用して様々な業務改善が進みました。例えば、現在は装置の扉の開閉状況を自動で取得し、そのデータに基づいて装置の稼働状況を計測・可視化することで生産性向上を目指す取り組みを進めています。また、デジタルノギスに計測データ入力装置を取り付けることで、これまで手書きしていた製品の測定データを自動で転記するシステムも導入しました。最近では生成AIを活用してExcelのマクロを作成するなど、新しいツールを積極的に取り入れています。

社内でIoT導入を進めたことで、デジタル人材が内製化されたことは大きな成果だと思っています。蓄積された知見を活用して、さらにデジタル化を進めたいと考えています。

デジタルノギスで計測したデータが自動でシートへ転記され、合否判定まで行うことができる。

- デジタル技術の活用を検討しているほかの事業者様へ、メッセージをお願いします。

システム導入を支援した方からのメッセージ

秋田県産業技術センター

先進プロセス開発部

瀬川 侑 さん

「設備の状態監視システムを自社で内製したい」とのご要望を受け、今回の取り組みがスタートしました。

システム自体は非常にシンプルな構成ですが、内製化を実現するためには、社員の皆様がハードウェアとソフトウェアの両面を理解し、自ら運用できることが求められます。

そのため、使いやすいデバイスやソフトウェアの選定に加え、直感的に理解しやすいプログラムの構築に注力しました。

また、システムで取得したデータの意味を正しく読み解くために、データ分析を通じて試行錯誤を重ねました。

その過程で、目的に応じて「どのようなデータが」「どれだけ必要で」「どう整理すべきか」といった、IoT推進に欠かせない実践的なノウハウを蓄積することができました。

これは導入企業様にとってはもちろん、私たちにとっても貴重な財産となっています。

近年は、デジタル技術を活用できる環境が身近に整いつつあります。

導入や活用にお悩みの際は、ぜひお気軽にご相談ください。

(外部サイトに移動)